UNIBLIMP ERKLÄRT

Idee, Entwicklung und Realität von UniBlimp

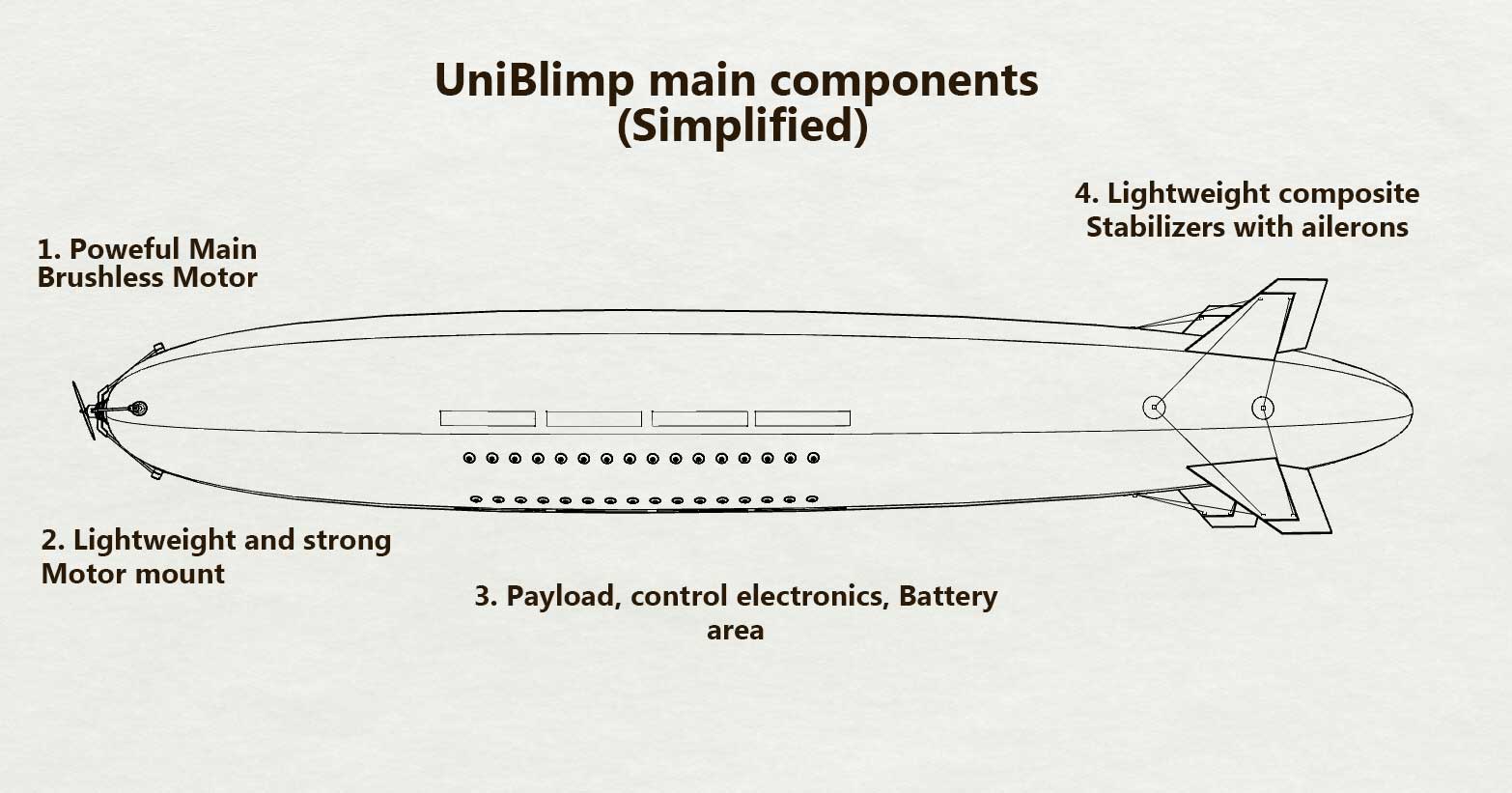

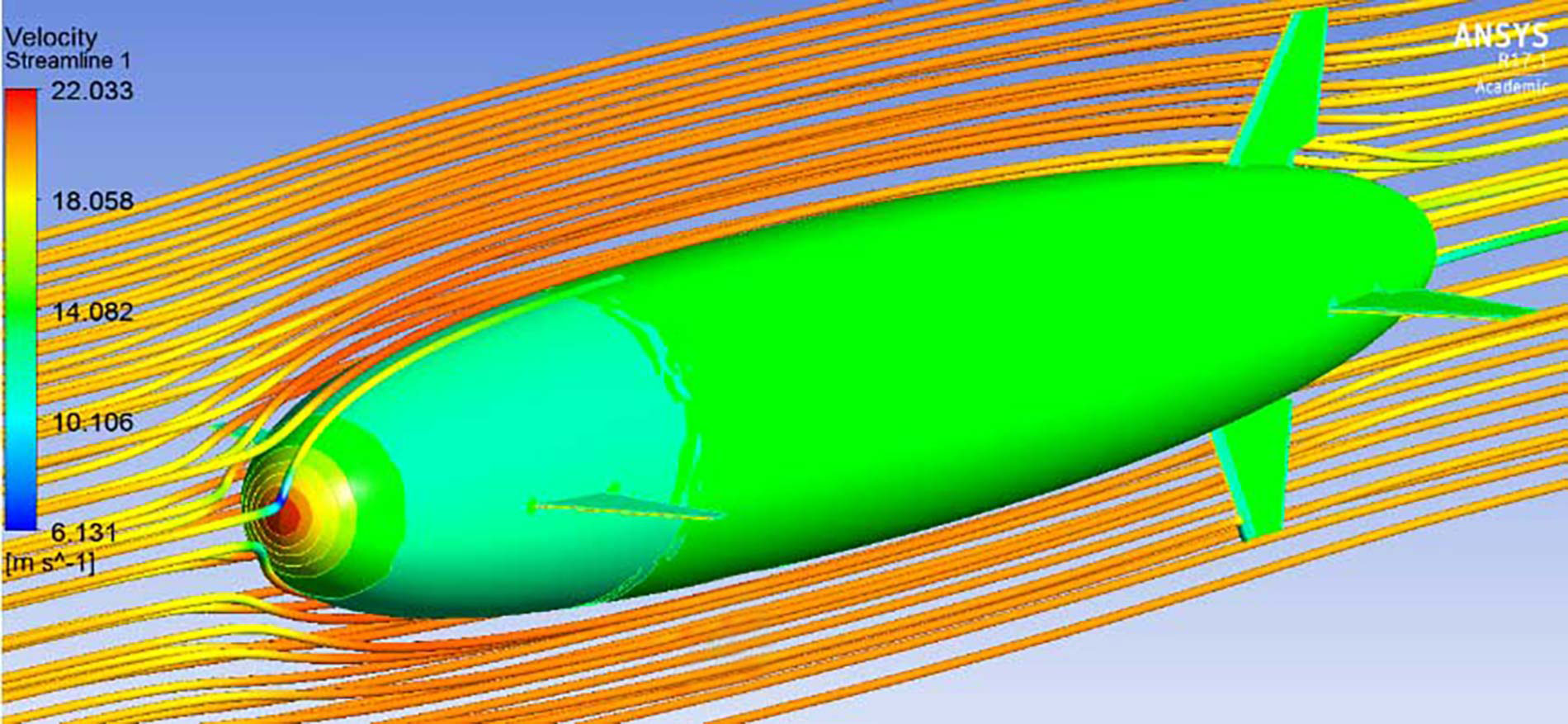

Lufttunnel

Wie Sie bei dieser Windkanalsimulation deutlich sehen können, liegt der Hauptwiderstandspunkt an der Spitze (Nase) des Luftschiffs. Dieses Problem wird gelöst, indem der Motor genau an dieser Stelle platziert wird. Dadurch haben wir nicht nur den Hauptwiderstandsbereich eliminiert, sondern auch eine Hochdruckfront geschaffen, die tatsächlich die Luft „saugt“ und den „Nasen“-Widerstand eliminiert. Gleichzeitig wird als zusätzlicher Bonus die Geschwindigkeit der über die Hülle strömenden Luft beschleunigt, wodurch eine Art „Windkanal“ entsteht, der die gesamte Hülle abdeckt. Dieser „Tunnel“-Effekt wird besonders bei unserem UniBlimp-Duo (vorderer und hinterer Motor) verstärkt, bei dem der vordere Motor die Luft „ansaugt“, sie über die Hülle leitet und der hintere Motor sie erneut „ansaugt“, was die für das Luftblasen benötigte Zeit verkürzt Luft strömt, wodurch der Luftwiderstand verringert wird. Mit diesem „Luftschiff-Tunneleffekt“, wie wir ihn nennen, wird der Einfluss von Seiten- und Seitenwinden um bis zu 40 % reduziert, was sich direkt auf einen geringeren Batterieverbrauch auswirkt. Die andere Richtung war eine logische Schlussfolgerung aus dem Einzelmotorkonzept. Stabilisatoren mit Querrudern Reverse-Low-Stabilisator, Reverse-Motor und Halterung für die Batterien und Elektronik, wo alles war, was wir brauchten, um ein manövrierbares und präzise steuerbares Luftschiff oder Luftschiff zu haben. Alles unnötige Gewicht wurde entfernt, um das Hauptkonzept zu untermauern. RC-LUFTSCHIFF-HÜLLE Bei Luftschiffen ist alles wichtig und Luftschiffe. Aber die Hülle ist offensichtlich das Hauptmerkmal eines RC-Luftschiffs und Luftschiffs – „Große Ballons, die fliegen“. Als Hauptbestandteil unseres UniBlimp legen wir bei der Gestaltung und Herstellung von Hüllen außerordentliche Sorgfalt an. Der Prozess ist: - 3D-Design des Umschlag - Großformatiger Musterdruck - Sorgfältige Übertragung des 2D-Musters auf Polyurethanfolie (maximal 0,5 % Fehler) - Montage auf speziell angefertigten Werkzeugen - Doppelschweiß- oder Dreifachschweißtechnologie-Verfahren (je nach Größe) - Nach dem ersten Aufblasen – strenge Qualitätskontrolle Respekt Diese Produktionsschritte sind von größter Bedeutung, um eine hochwertige Hülle herzustellen, die bei jedem Volumen pro Tag maximal 0,5 bis 1 % Helium- oder Wasserstoffdurchlässigkeit aufweist. Stabilisatoren mit Querrudern bestehen aus leichten Verbundkomponenten, was zu großflächigen, superleichten und starken Steuerflächen führt. Wir verwenden hochwertiges, aus Großbritannien importiertes Polyurethan, das über 20 Jahre hinweg hauptsächlich von uns (bei allen Wetterbedingungen) und letztendlich von unseren Kunden getestet und erneut getestet wurde.

Reduzierter Energieverbrauch

Dank der vorherigen Arbeiten am T-Blimp zeigten uns die Ergebnisse, dass die Platzierung des Haupttriebwerks in der horizontalen Achse des Luftschiffs die beste Energieübertragung mit den geringsten Verlusten bewirkt.

Höhere Manövrierfähigkeit

Da es sich bei der resultierenden Konstruktion um den größtmöglichen Abstand zwischen Antriebsmotor und Steuerflächen handelt, lenkt die minimale Auslenkung des Querruders den UniBlimp im 3D-Raum stark aus

Längere Autonomie

Durch all die radikalen Veränderungen (Verlagerung des Triebwerks in die Nase, großer Abstand zwischen Triebwerk und Stabilisator und eine radikale Reduzierung der notwendigen Elektronik und Komponenten,...) haben wir eine weitaus größere Flugautonomie erreicht als mit dem klassischen Blimp-Design.